Über AMIDS

AMIDS steht für eine Steigerung der Innovationsrate über einen eigenen europäischen Datenraum, sowie eine nachhaltige, niederschwellige Anlaufstelle für komplexe Innovationsvorhaben und einfache Zugang zum Datenraum.

Mit der Unterstützung von akademischen und industriellen Partnern werden die Pilotfabriken der JKU Linz, der TU Graz und der TU Wien miteinander verbunden, um die Demonstration von Co-Design und Co-Produktion von Produktionsteilen zu ermöglichen.

In den Forschungsprojekten PilotLin-X und ResearchLin-X findet die digitale Vernetzung der 3 etablierten Pilotfabriken TU Wien Pilotfabrik Industrie 4.0, smartfactory@tugraz und LIT Factory (JKU) statt. Die digitale Vernetzung der Produktionsstandorte und Produktionsprozesse der Pilotfabriken mittels Gaia-X bildet die Grundlage eines Datenraums, in denen sich die Konsortialpartner der Projekte zu einem „Austrian Manufacturing Innovation Data Space“ (AMIDS) zusammenschließen.

PilotLin-X

Laufzeit

2022 – 2027 (5 Jahre)

Förderung

1 Million Euro

Im Projekt PilotLin-X wird ein auf Gaia-X-Compliance-Prinzipien aufgebauter Datenraum kreiert, um Forschungsinstitutionen und innovative Unternehmen verstärkt zu Innovationsprojekten zusammenzuführen.

Der einfache und sichere Zugang zum Netzwerk, insbesondere für KMU, steht im Vordergrund.

2022 - 2025

Aufbauphase

2025 - 2027

Demonstrationsphase

ab 2027

Betriebsphase

ResearchLin-X

Laufzeit

2022 – 2025 (3 Jahre)

Förderung

1,5 Millionen Euro

Ziel des Projekts ist die Erforschung, Entwicklung und Nutzendarstellung eines spezifischen Datenraums , welcher Teil der europäischen Gaia-X-Initiative ist und eine tragfähige Plattform für Innovative Wertschöpfungsnetzwerke bildet. Im Besonderen wird dessen Anwendung und seine Leistungsfähigkeit am Beispiel von 2 Use Cases erforscht.

Pilotfabriken: Brücke zwischen universitärer Forschung und industrieller Entwicklung

Günstige Produktionskosten in Niedriglohnländern, aber auch Qualitätsfortschritte beim außereuropäischen Mitbewerb bewegen immer mehr österreichische Unternehmen dazu, ihre digitale Transformation auszubauen bzw. in Angriff zu nehmen. Gerade in kleinen und mittleren Unternehmen fehlen dazu oftmals die Kompetenzen und Ressourcen. In diesem Zusammenhang hat in Österreich ab 2015 der Aufbau von Pilotfabriken begonnen, die als Lern-, Forschungs- und Demonstrationsfabriken einer breiten Öffentlichkeit zugänglich sind. Das Angebot der Pilotfabriken richtet sich verstärkt an KMU, um diese bei der Digitalisierung Ihrer Produktionsprozesse zu unterstützen.

Eine Pilotfabrik ist ein realitätsnahes Modell einer Fabrik, in der neue Technologien erforscht, entwickelt und demonstriert werden. Hier findet sich eine neutrale Forschungsumgebung, in der erprobt und getestet werden kann, ohne dass dabei laufende Produktionsprozesse beeinträchtigt werden. Durch die Kooperation von ForscherInnen und IndustriemitarbeiterInnen werden anwendungsnahe Erkenntnisse gewonnenen, die den Technologietransfer von der universitären Forschung in die industrielle Anwendung forcieren.

JKU LIT Factory

Kreislaufwirtschaft mit Re- und Upcycling von Kunststoffen

Smarte Kunststoffverarbeitung und Entwicklung neuer Prozesstechnologien

Digitale Transformation entlang der Wertschöpfungskette zum Wohle von Mensch, Umwelt und Wirtschaft

Smart Factory TU Graz

Agile und datensichere Fertigung bzw. Montage

Datendurchgängigkeit in heterogenen Produktionssystemen

Automatisierte Rekonfiguration von autarken Assemblierungseinheiten

Metalladditive Fertigung und Topologie-Optimierung von Produkten

Pilotfabrik Industrie 4.0 TU Wien

Automatisierung & Digitalisierung von Produktionsprozessen

Digitale Assistenzsysteme & Mensch-Maschine-Kollaboration in der Produktion

Security & Safety in der Produktion

Energieeffizienz & Nachhaltigkeit in Produktionssystemen durch intelligente Daten

Use Cases

Beide Use Cases zielen darauf ab, dass anhand eines konkreten Innovationsprojekts die realitätsnahen Anforderungen an den zu gestaltenden Datenraum ermittelt werden.

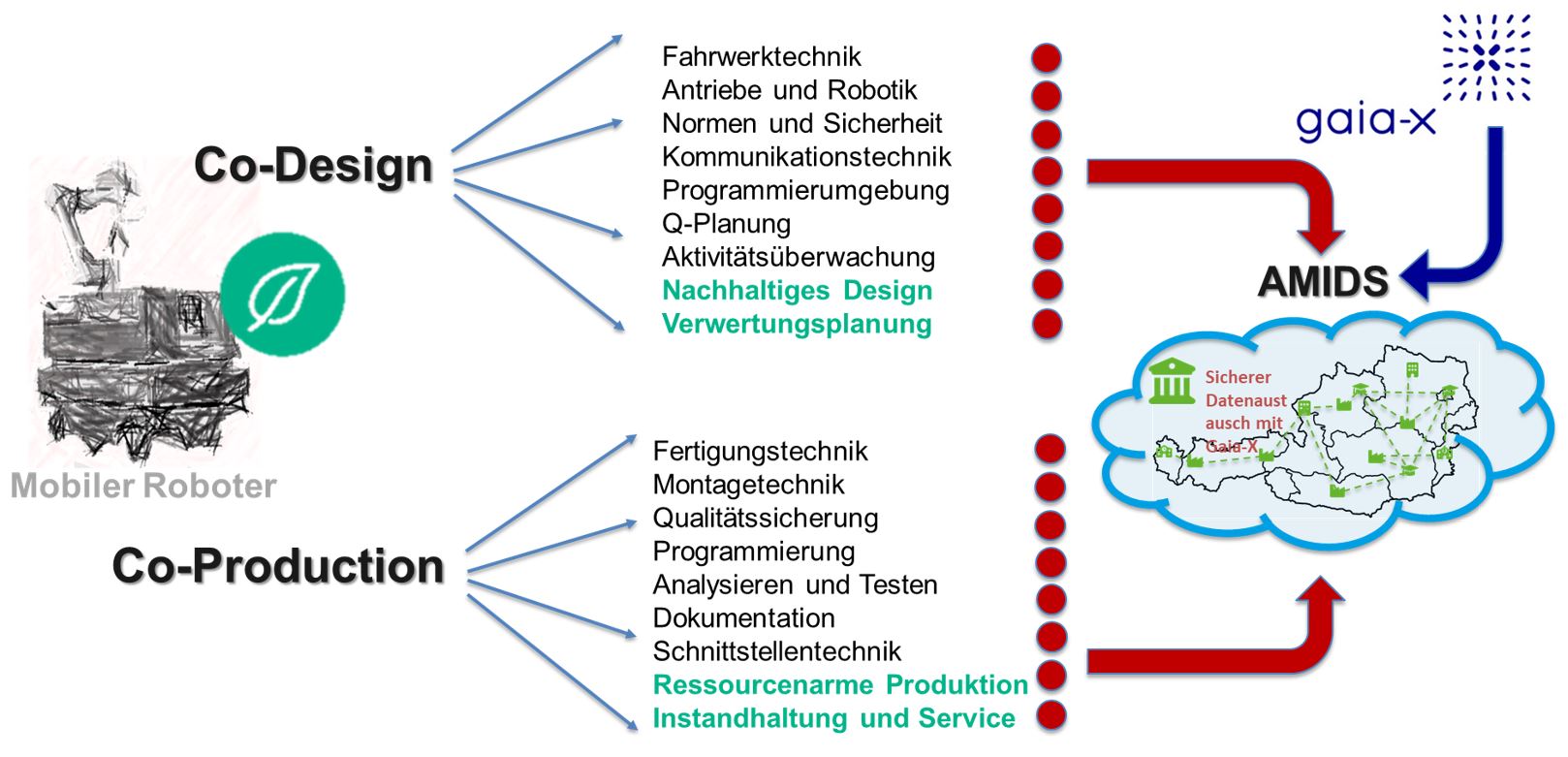

Co-Design & Co-Produktion

Im Use Case „Co-Design und Co-Produktion“ wird ein mobiler Roboter geplant und produziert. Die schon grundsätzlich hohe Komplexität dieses gewählten Produkts bedarf nicht nur verschiedenster technischer Disziplinen, sondern muss auch Aspekte wie Nachhaltigkeit, Einhaltung von Schutzrechten, Umgang mit proprietärem Know-how und die verstreute Örtlichkeit der Kompetenzen bewältigen. Dies bildet eine gute Ausgangssituation, um zu erforschen, wie und inwieweit diese hoch interdisziplinäre Arbeit mit einem gemeinsamen Datenraum Sinn macht und auch entsprechende Vorteile bietet.

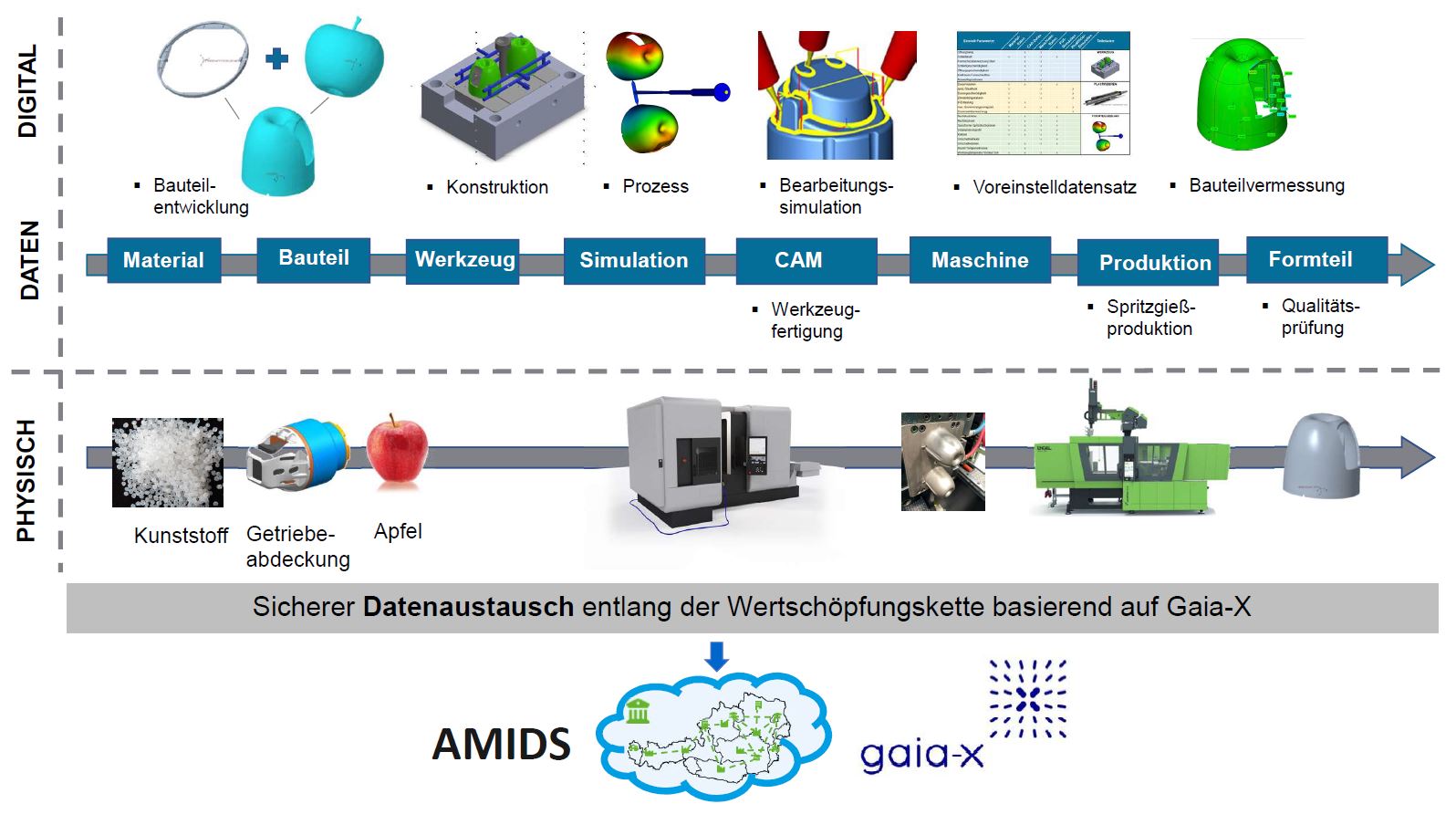

Nachhaltiges Produktlebenszyklusmanagement

Im Fokus steht die Datenintegration über den Produktlebenszyklus von Kunststoff-Spritzgussteilen. Bisher wurden Daten entlang der Wertschöpfungskette nur sehr eingeschränkt und wenig durchgängig nutzenstiftend eingesetzt. Obwohl z. B. die CAD/CAM-Kopplung, die Simulation der Fertigung der Werkzeugeinsätze und die Nutzung von Normteilkatalogen bereits einen sehr hohen Reifegrad erreicht haben, fehlen vergleichbare Lösungen für andere Abschnitte der Wertschöpfungskette, weil es keine anwendbaren standardisierten Datenmodelle und Schnittstellen gibt. Der Use Case „Nachhaltiges Produktlebenszyklusmanagement“ befasst sich so z. B. mit dem Einsatz von CFD-Prozesssimulationen und Machine-Learning-Methoden zur Voreinstellung einer Spritzgießproduktionszelle und Nutzung von Assistenzsystemen. In diesem Use Case werden auch die hochaktuellen Ziele des Produktlebenszyklusmanagement, der Energieverbrauchsoptimierung und der Kohlenstoffbilanzierung von Produkt und Prozess verfolgt. Die Wiederverwertung der Kunststoffteile durch mechanisches Recycling bildet den Abschluss der betrachteten Wertschöpfungskette.

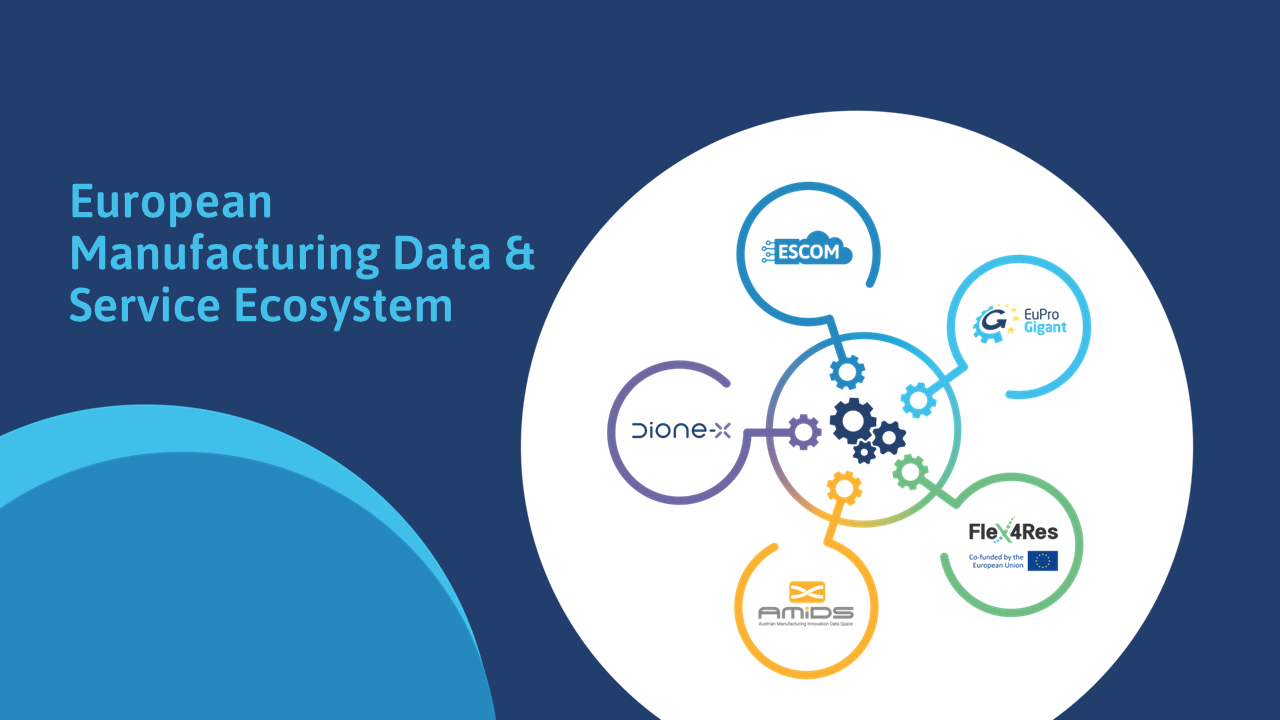

Projektökosystem

AMIDS ist Teil eines bahnbrechenden Ökosystems aus fünf innovativen Forschungsprojekten. Die von Industrie- und Forschungspartnern unterstützten Projekte AMIDS, DIONE-X, ESCOM, EuProGigant und Flex4Res konzentrieren sich auf spezifische Ziele, die in das Projektökosystem einfließen, z. B. die Stärkung der Resilienz von Lieferketten, das Ermöglichen eines sicheren und standortübergreifenden Datenaustauschs sowie die Vernetzung von Innovationspartnern. Gemeinsam zeigen sie auf, wie Daten den industriellen Wertschöpfungsprozess unterstützen können und beschreiben die Vorteile datengetriebener Geschäftsmodelle. Diese Bemühungen unterstützen die Rückverlagerung von Produktionsunternehmen zurück nach Europa.